Vertriebsingenieur

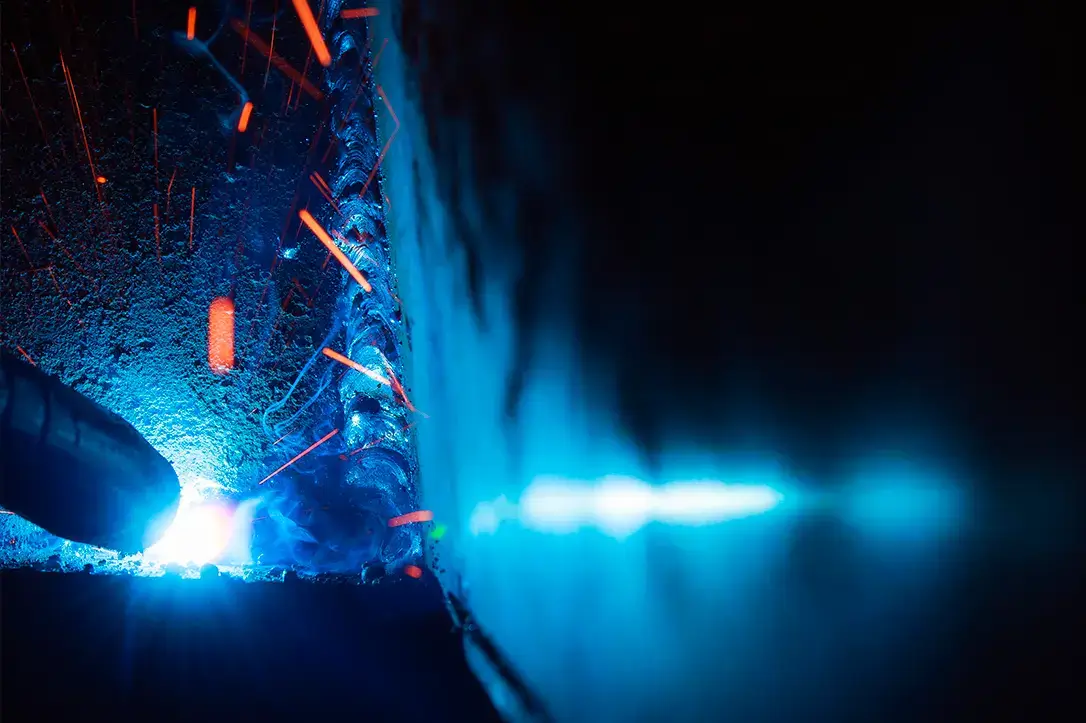

Die verarbeitende Industrie ist eine sich ständig weiterentwickelnde Branche, in der kontinuierlich neue Materialien und vor allem neue Technologien entwickelt werden. Denken Sie daran, dass selbst das modernste Schweißgerät nur so gut ist wie das Gasgemisch, das Sie verwenden. Hier sind meine vier Tipps, um Ihr MAG-Schweißen zu optimieren::

MAG-SCHWEIẞEN VON UN- UND NIEDRIGLEGIERTEN STÄHLEN

Das universelle Schutzgas für diese Materialgruppe ist unser Argonmix 82-18 (CO2), ein Gemisch bestehend aus Argon mit einem Anteil von 18 % CO2 aus der Gruppe M21 nach ISO 14175. Dieses Gas bietet im Sprühlichtbogen ein gutes Verhältnis aus möglichst tiefem Einbrand und guter Eignung in Zwangslagen bei möglichst wenig Spritzerauswurf und geringer Nahtüberhöhung.

- Falls Sie überwiegend Materialstärken kleiner 15 mm schweißen, empfehle ich Ihnen, unser Argonmix 92-8 (CO2) aus der Gruppe M20 auszuprobieren. Es hat weniger Spritzerauswurf, eine gute Spaltüberbrückbarkeit und durch den geringeren CO2-Anteil eine geringere Wärmeeinbringung. Im Ergebnis haben Sie weniger Nacharbeit und weniger Verformung am Bauteil.

- Eine weitere Alternative ist unser Argonmix 88-6-6, bestehend aus Argon mit 6 % CO2 und 6 % O2 aus der Gruppe M25. Durch den Sauerstoffanteil ist der Lichtbogen in allen Lagen weich und stabil bei geringem Spritzerauswurf. Außerdem verringert sich die Oberflächenspannung des Schmelzbades, wodurch sich eine flache und feinschuppige Naht ergibt.

MAG-SCHWEIẞEN VON HOCHLEGIERTEM STAHL

Das universelle Schutzgas für diese Materialgruppe ist unser Argonmix 98-2 (CO2), bestehend aus Argon mit einem Anteil von 2 % CO2 aus der Gruppe M12.

- Probieren Sie unser Argonmix 68-30-2, bestehend aus Argon mit 30 % Helium und 2 % CO2, aus. Es bringt beim Schweißen mehr Wärme in das Material ein. Dieses Gas lässt sich universell anwenden und bietet weniger Spritzerauswurf, bessere Flankenerfassung, höhere Einbrandtiefe und ermöglicht eine höhere Schweißgeschwindigkeit.

- Ersetzen Sie das Argonmix - 98 % Argon und 2 % CO₂ - durch ein Argonmix mit 2 % O₂ statt 2 % CO2. Dadurch wird der Sprühlichtbogenstrom gesenkt, und es erfolgt kein Kohlenstoffeintrag. Besonders bei Dünnblechen, bei denen Verformung eine entscheidende Rolle spielt, ist dies von Vorteil. Zudem erhalten Sie eine optimale Korrosionsbeständigkeit aufgrund des fehlenden Kohlenstoffeintrags, was vor allem für das Schweißen von ELC-Stahl interessant ist.

Möchten Sie weitere Tipps? Dann kontaktieren Sie mich oder einen meiner Kollegen für einen unverbindlichen Besuch.